Danh sách xe từ bến xe Huế đi Tam Kỳ - Quảng Nam

Danh sách các nhà xe Huế đi Quy Nhơn – Bình Định

Tổng hợp số điện thoại các hãng taxi ở Huế

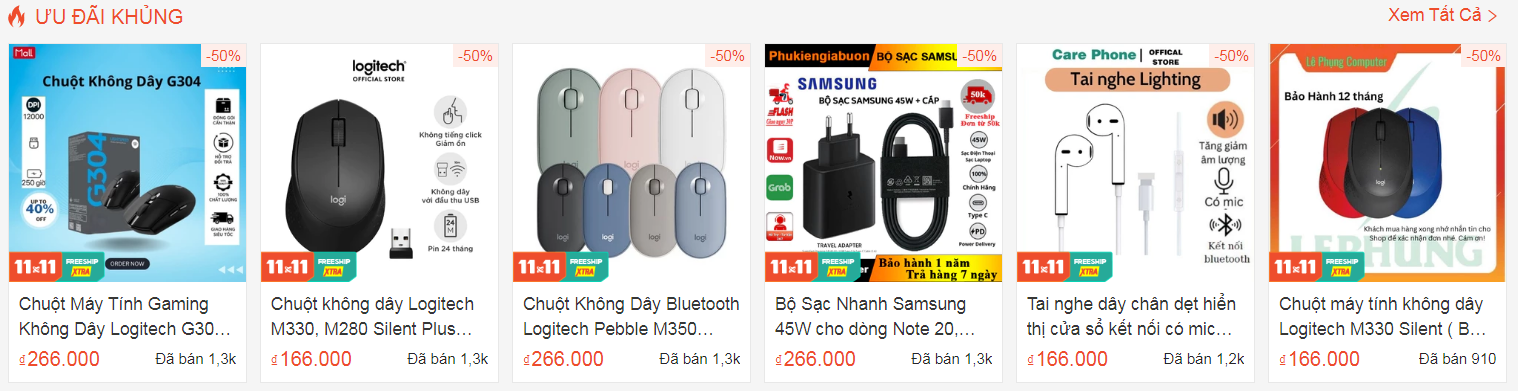

Phụ kiện máy tính với đa dạng mẫu mã, giá rẻ, chất lượng

Phụ kiện máy tính với đa dạng mẫu mã, giá rẻ, chất lượng

Kỹ Thuật Gia Công Doa Lỗ (Reaming)

Thảo luận trong 'Rao vặt' bắt đầu bởi chin79cr, 27 Tháng tư 2021.

Phụ kiện máy tính với đa dạng mẫu mã, giá rẻ, chất lượng

Phụ kiện máy tính với đa dạng mẫu mã, giá rẻ, chất lượng

Loading...

Loading...

Ads by 098.151.5060

Vé tham quan Hạ Long giá rẻ

Vé tham quan Hạ Long giá rẻ

Ads by 098.151.5060

Mua 1 tặng 1 Bà Nà Hill

Mua 1 tặng 1 Bà Nà Hill

Ads by 098.151.5060

Động phong nha đi từ Huế

Động phong nha đi từ Huế

Ads by 098.151.5060

Tham quan Huế 1 ngày

Tham quan Huế 1 ngày

Dịch

Dịch